在汽车的复杂机械心脏——动力总成系统中,变速箱扮演着至关重要的角色,负责将发动机的动力高效、平顺地传递至车轮。而支撑这一精密系统流畅运转的,是众多结构各异、要求严苛的零部件,其中,重量在20公斤以下的汽车锻压件,尤其是变速箱内的相关配件,是现代汽车制造业中材料科学与精密成型技术融合的典范。

核心部件:轻量化与高强度并重

20公斤以下的变速箱锻压件涵盖了多种关键零件,例如:

1. 齿轮与同步器齿环:作为传递扭矩和实现换挡的核心,它们需要极高的齿面硬度、耐磨性以及心部韧性,以承受反复的啮合冲击和载荷。锻造工艺能优化金属流线,使其性能远超铸造或机加工件。

2. 输入/输出轴:这些轴类零件结构复杂,常带有花键、凸台等特征。锻造能保证其整体的结构完整性和抗扭强度,是承载变速力矩的“脊梁”。

3. 换挡拨叉与连杆:负责执行换挡动作,要求重量轻、刚度好、耐疲劳。精密锻造成型可以很好地实现其复杂的空间曲面结构。

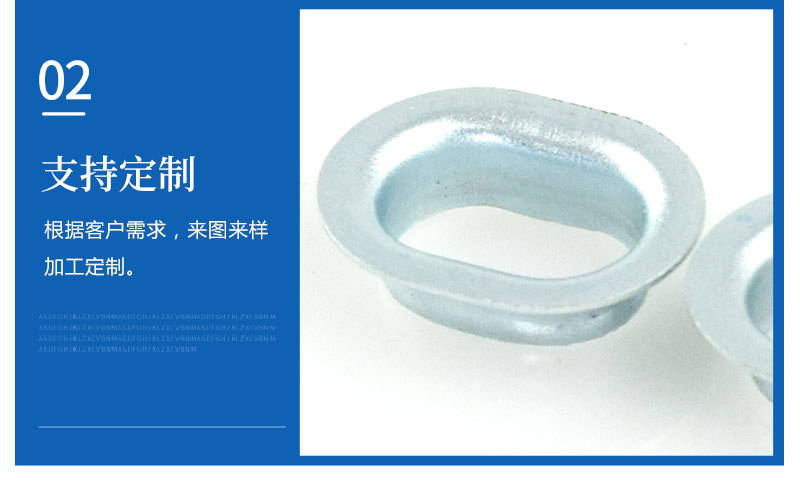

4. 法兰、连接盘与壳体部件:用于连接、密封和支撑,对尺寸精度和密封面的质量要求极高。

这类配件之所以将重量控制在20公斤以下,主要出于对整车轻量化的迫切追求。轻量化不仅能降低油耗和排放,还能提升车辆的操控响应与动力性能。减重绝不意味着牺牲强度与可靠性,这便对制造工艺提出了极致挑战。

制造基石:锻造工艺的优势

锻造,特别是模锻,是生产此类关键承力件的首选工艺。其优势在于:

- 优异的机械性能:通过塑性变形,锻件内部的金属晶粒得到细化,流线沿零件形状连续分布,消除了内部缺陷,从而获得了远优于铸件和普通机加工件的强度、韧性和疲劳寿命。

- 高材料利用率与近净成型:现代精密锻造技术可以实现零件形状和尺寸的高度接近成品,后续仅需少量机加工,大幅减少了材料浪费,符合绿色制造趋势。

- 良好的经济性与一致性:一旦模具开发完成,便能进行高效率、大批量且质量稳定的生产,非常适合汽车工业的规模化需求。

技术前沿:材料与工艺的革新

为满足日益严苛的轻量化与性能要求,该领域正经历着快速创新:

- 新材料应用:高性能合金钢、微合金化非调质钢等材料被广泛应用。它们能在锻造后通过控制冷却直接获得所需性能,省去耗能的热处理工序,降低成本并减少变形。

- 先进锻造技术:冷温锻、等温锻、多向模锻等精密锻造技术,能够以更低的成形力制造出形状更复杂、精度更高、表面质量更好的零件。

- 智能制造融合:锻造生产线正与自动化、传感器技术及大数据分析深度融合。通过实时监控锻造温度、压力和模具状态,实现对产品质量的精准预测与控制,确保每一件出品的变速箱配件都拥有卓越且一致的可靠性。

###

重量在20公斤以下的变速箱锻压件,虽不显眼,却是汽车传动系统不可或缺的“强力关节”。它们凝聚了先进的材料科学、精密的塑性成型技术和智能化制造理念,在轻量化的浪潮中,持续为汽车提供着更高效、更可靠、更耐久的动力传输保障。随着新能源汽车和自动变速箱的快速发展,对这类配件在精度、轻量和静音等方面的要求将更高,也必将推动汽车锻压技术迈向新的高峰。