随着新能源汽车产业的蓬勃发展,轻量化、低成本、高效率成为行业发展的核心诉求。一体化压铸技术作为近年来汽车制造领域的革命性突破,正以其独特的优势成为新能源汽车降本增效的重要利器,而模具与铸件的创新则开创了汽车锻压件制造的新篇章。

一、一体化压铸的技术优势

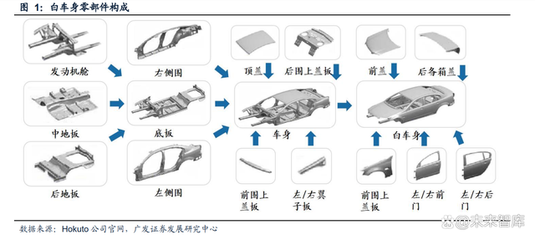

一体化压铸技术通过采用大型压铸机,将传统需要多个零部件组装的结构件一次压铸成型。这种技术突破了传统冲压、焊接的制造模式,带来了显著的技术优势:

1. 轻量化效果显著:一体化压铸件可减少零部件数量,降低连接件重量,实现整体结构轻量化,有助于提升新能源汽车续航里程。

2. 生产成本大幅降低:与传统制造工艺相比,一体化压铸可减少模具数量、降低人工成本、缩短生产周期,综合成本可降低30%以上。

3. 生产效率显著提升:一次成型工艺简化了生产流程,提高了生产自动化程度,生产线占地面积减少40%以上。

二、模具技术的创新突破

一体化压铸的成功实施离不开模具技术的重大突破:

1. 大型复杂模具设计:新型模具采用模块化设计,具备更好的热平衡性能和更长的使用寿命,可承受高达6000吨以上的锁模力。

2. 智能温控系统:先进的模具温控技术确保铸件各部位均匀冷却,有效防止变形和缩孔等缺陷。

3. 快速换模技术:自动化换模系统可将换模时间从数小时缩短至数分钟,大大提高了设备利用率。

三、铸件性能的全面提升

一体化压铸件在性能方面实现了质的飞跃:

1. 结构完整性:整体成型避免了焊接接头,提高了零件的整体刚度和强度。

2. 尺寸精度:采用高精度压铸工艺,尺寸公差可达±0.1mm,满足汽车精密装配要求。

3. 材料性能:新型铝合金材料的开发应用,使铸件在保证轻量化的同时,具备优异的力学性能。

四、产业应用与发展前景

目前,一体化压铸技术已成功应用于新能源汽车的后底板、前舱、电池托盘等关键部位。特斯拉的Model Y采用一体化压铸后底板,将70多个零件减少至1-2个,实现了显著的降本增效效果。

随着8000吨级以上超大型压铸机的推广应用,一体化压铸技术将向白车身整体制造方向发展。预计到2025年,全球新能源汽车一体化压铸市场规模将超过300亿元,年复合增长率达50%以上。

五、挑战与应对策略

尽管一体化压铸技术前景广阔,但仍面临一些挑战:

1. 初始投资较大:大型压铸设备及模具投资需要数亿元,对企业的资金实力要求较高。

2. 技术门槛高:需要跨学科的技术积累,包括材料科学、模具设计、工艺控制等多个领域。

3. 维修成本较高:整体结构件在发生损坏时维修难度较大。

针对这些挑战,行业正在通过设备国产化、技术标准化、建立专业维修体系等措施积极应对。

结语

一体化压铸技术正引领汽车制造工艺的革命性变革,为新能源汽车产业发展注入了新的动力。随着技术的不断成熟和成本的持续优化,这一技术必将成为未来汽车制造业的重要发展方向,推动整个产业向更高效、更环保、更经济的方向迈进。模具与铸件的创新不仅改变了汽车锻压件的制造方式,更开创了汽车产业高质量发展的新格局。